Оборудование для производства рукавов высокого

давления.

|

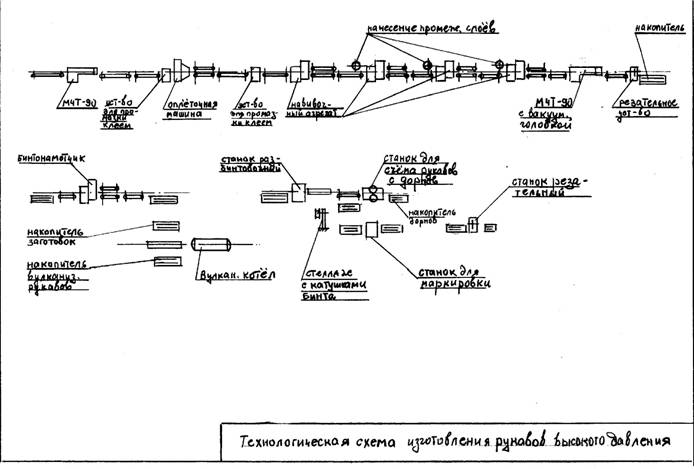

Предварительный перечень оборудования и технологическая схема для производства

рукавов высокого давления с

металлическими навивками по ГОСТ 25452-90. Производительность расчетная по агрегату навивочному для нанесения силовых слоев при

двухсменной работе 1.000.000 пог.м в

год. 1.

Вспомогательное оборудование: 1.1.Станок для рихтовки (правки) дорнов

(инд. 573-6). 1.2.Стеллажи и рольганги по 2 шт. на

станок, устройство для смазки дорнов силиконовой эмульсией. 1.3.Тростильные станки для перемотки

текстильных нитей и стеллажи для намотанных катушек. 1.4.Станки для перемотки проволоки с бухт

на катушки навивочных агрегатов в кол-ве

2шт , инд.693.241. 1.1.Каландр 4 х 200 х 600, 4-х валковый в составе каландровой

линии, и стеллажи для хранения катушек с намотанными резиновыми слоями

инд.233.041. 1.2.Вальцы ПД 630-315/315, в кол-ве 2 шт., и стеллажи для

хранения резиновой смеси инд.221.665. 1.3.Станок бинтонамоточный инд.343.051 для перемотки бинта на катушки,

стеллажи для хранения катушек. 1.4.Испытательное оборудование в

соответствии с ГОСТ 25452-90. 2.

Основное оборудование. 2.1.Червячный пресс МЧТ 90 , 2 шт. головка

к червячному прессу для выпуска камер на дорны , рольганг и тянущее

устройство. 2.2.Головка к червячному прессу для

шприцевания резин наружного слоя , с вакуумным отсосом , рольганг и тянущее

устройство. 2.3. Вальцы ПД-630-315/315, инд.221.665 - 2 шт. 2.4. Оплеточная машина 36, 48 шпульная для

нанесения текстильного защитного слоя , 1 шт. на поточную линию. 2.5. Навивочные агрегаты для нанесения

силовых слоев , на поточную линию

инд.342.281. 2.6. Приспособление для нанесения промежуточного резинового слоя ,

кол-во 3 шт. на поточную линию. 2.7.Устройства для промазки резиновым

клеем или пастой рукавов , 2-4 шт. 2.8. Тянущее и подающее устройства , по 1

шт. на каждую оплеточную и навивочные агрегаты. 2.9. Устройство для намотки бинта , по 1

шт. на поточную линию. 2.10.

Резательное

устройство. 2.11.

Накопитель

и перекладчик рукавов. 2.12.

Вулканизационный

котел с накопителем , тележкой , грузоподъемным средством. 2.13.

Станок

для разбинтовки рукавов. 2.14.

Станок

для съема рукавов с дорнов. 2.15.

Станок

для маркировки рукавов краской. 2.16.

Резательный

станок. 2.17.

Стол

упаковочный. 3.

Необходимое сырье. 3.1.1. Для изготовления рукавов по ГОСТ

25452-90 необходимо приобретать в соответствии с технологическим регламентом

и в зависимости от конструкции рукавов следующие материалы: 3.2.Резиновые смеси для внутреннего ,

наружного и промежуточных слоев рукава. 3.3.Текстильные нити для текстильного

защитного слоя. 3.4. Латунированную проволоку для силовых

слоев рукава. 3.5. Резиновый клей или пасту для промазки

отдельных слоев. 3.6. Синтетический бинт, шириной 80- 4.

Схема технологического процесса производства

рукавов высокого давления.

|

|

|

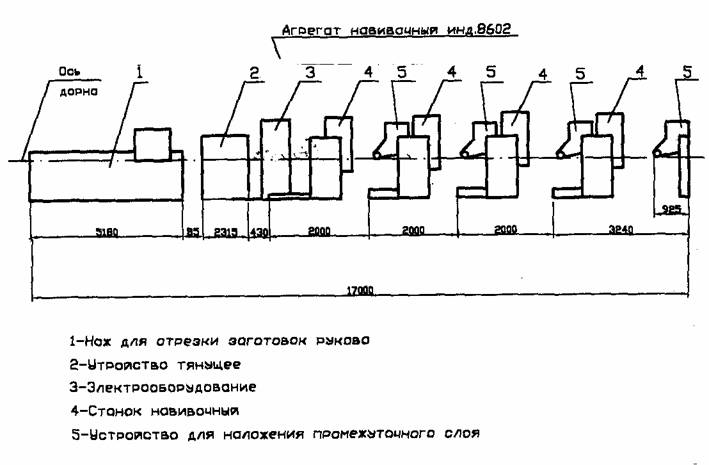

Для обеспечения производства РВД в

интервале внутренних диаметров от 10 до 50мм требуется два АГРЕГАТА

навивочных индекс 8602 индекс 342.301

. При одновременном использовании двух АГРЕГАТОВ требуется каждый

укомплектовать двумя перемоточными станками инд. 8627 . 4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ

ЧАСТЕЙ (ИЗ ПАСПОРТА) 4.1. Агрегат сборки

металлонавивочных рукавов диаметром до

станок

навивочный OO.OOO , шт......... 2; станок

навивочный OOO , шт............ 2; устройство

тянущее ; нож

для отрезки заготовок рукава ; устройство

для наложения промежуточного слоя , шт......... 4; электрооборудование. 4.1.1. Станок навивочный

представляет собой станину, на которой установлена планшайба с укрепленными

на ней 12 шпулями. На каждую шпулю устанавливаются катушки с проволокой,

которая протягивается между штифтами и роликами, устройства для поддержания

постоянного натяжения. Далее армирующая проволока огибает деформирующие

ролики, закрепленные на планшайбе и укладывается на заготовку рукава. Планшайба приводится в движение через

систему зубчатых колес, смонтированных в станине, от трансмиссионного вала

агрегата. На верхнем валу имеется

зубчатая муфта, позволяющая

отключать планшайбу при перезарядке. Н@ этом же валу установлен

барабан колодочного тормоза. Торможение катушек с проволокой производится

тормозными колодками, соединенными с инерционным кольцом, смонтированным на

планшайбе. Устройство тянущее представляет собой

механизм гусеничного типа. Тянущим

элементом являются резиновые траки, смонтированные на цепных контурах,

которые установлены на верхней и нижней траверсах. Траверсы смонтированы на двух колоннах, которые

укреплены на раме. Зажим заготовки рукава между ветвями цепных контуров

осуществляется при помощи

пневмоцилиндра и гибкой связи.

Усилие зажима регулируется редуктором давления. Перемещение цепных контуров

осуществляется от привода агрегата через трансмиссионный вал, вариатор,

червячный редуктор, открытую зубчатую передачу на вертикальный вал и

редукторы с коническими колесами, смонтированными на рамах траверс. Нож для отрезки заготовок рукава,

представляет собой дисковый нож , установленный на качающемся рычаге. который закреплен на

каретке. Каретка перемещается по направляющим синхронно с заготовкой

рукава. Привод каретки осуществляется

от вертикального вала устройства тянущего через цепную передачу при помощи

двух захватов, поочередно захватывающих правую или левую ветвь движущейся

цепи. Третий захват, установлен на каретке, удерживает дорн в момент

резки. Привод дискового ножа от

электродвигателя через ременную передачу. 4.2. Электрооборудование 4.2.1. Общие сведения Состав и технические данные

электрооборудования приведены в схеме электрической принципиальной. Питание агрегата осуществляется от электросети трехфазного переменного тока с

выведенной глухозаземленной нейтралью. Напряжение сети 380/220 В. частота 50

Гц. Электродвигатель главного привода агрегата M1 питается от блока тиристорного управления UI. На якорь

двигателя подается 440В постоянного тока. Обмотка возбуждения питается от

блока питания обмотки возбуждения U2 напряжением

220 В. Питание электродвигателей: привода

управления вариатором М2, привода вентиляторе обдува главного привода МЗ,

привода устройства резки М4 и приводов электрогидравлических

растормаживателей колодочных тормозов М5, М6, М7, М6 осуществляется

непосредственно напряжением 380 В. Цепи управления, электромагниты

пневмораспределителей и лампы световой сигнализации питаются напряжением

переменного тока 220 В , 24В , 50 Гц. и 24 В постоянного тока. 4.2.2. Электросхема

обеспечивает: 1) рабочий и наладочный режимы

работы; 2) плавный разгон, останов

и бесступенчатое регулирование частоты

вращения электродвигателя Ml главного

привода, в диапазоне 1:10; 3) дистанционное управление, в

наладочном режиме, вариатором для настройки шага навивки при помощи

электродвигателя М2; 4) управление электродвигателем

М4, устройства резки рукава; 5) управление

электродвигателями М5-М8 приводов электрогидравлических толкателей

растормаживания колодочных тормозов; 6) контроль тока и напряжения

якоря и обмотки возбуждения электродвигателя Ml главного привода

агрегата; 7) возможность управления

вариатором только при включенном главном приводе; 8) невозможность работы схемы в рабочем режиме при открытых

защитных кожухах; 9) отключение привода и

останов агрегата при обрыве

навивочной проволоки и при отсутствии давления в пневмосети; 10) световую и звуковую

предупредительную (предпусковую) сигнализацию; 11) световую сигнализацию

включенного состояния сети, главного привода, наличия давления в пневмосети.

а также сигнализацию о срабатывании

защиты главного привода и обрыва навивочной проволоки; 12) аварийное при помощи

кнопок SВ2- SB8 отключeние агрегата; 13) защиту электрооборудования

от коротких замыканий и перегрузок. Схемой предусмотрены два

режима работы: рабочий; наладочный. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА АГРЕГАТА СБОРКИ

РУКАВОВ инд. 342.301 4. УСТРОЙСТВО И

ПРИНЦИП РАБОТЫ ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ ЧАСТЕЙ. (ИЗ ПАСПОРТА) 4.1. Станок перемоточный

состоит из следующих основных узлов: устройство отдающее ,01, шт

.......... 1 ; устройство приемное ,02 , шт.

......... 1 ; электрооборудование, 4.1.1. Устройство отдающее

представляет собой раму из 7 тумб, соединенных между собой болтами. На каждой

тумбе монтируется по два зеркально-расположенных узла, состоящих из бобинодержателя,

устройства регулировки натяжения и стойка с роликами. Бобинодержатель представляет два корпуса, в

каждом из которых смонтированы на подшипниках качения шпинделя, один из них

имеет возможность перемещаться в осевом направлении посредством рукоятки и

винтового паза на корпусе. На конце другого шпинделя установлен тормозной

диск, обеспечивающий постоянную скорость размотки отдающей бобины. Устройство регулировки натяжения проволоки

представляет собой сварной корпус, в котором смонтирован вал на подшипниках

качения. На валу свободно сидит червячное колесо и пружина кручения, которая

одним концом закреплена на валу посредством втулки, а другим соединена с

червячным колесом. С червячным колесом связан червяк,

позволяющий производить регулировку натяжения проволоки. На одном конце вала

смонтирован рычаг несущий на себе профильный ролик, установленный на оси посредством

подшипников качения. На другом конце вала смонтирован торцевой кулачок,

соединенный с валом посредством зубчатой муфты. Кулачок воздействует на шток, который

передает свое осевое перемещение на рычаг, осуществляющий торможение диска

бобинодержателя посредством тормозной колодки. Стойка с роликами представляет собой трубу

закрепленную на верхней плите тумбы и имеет профильные ролики, установленные

на осях на подшипниках качения. 4.1.2. Устройство приемное

представляет собой сварную станину , на верхней плите которой монтируются

следующие узлы: каретка с направляющими , закрепленными в корпусах; два

сменных гидроплунжера ; блок регулировки хода каретки; привод каретки,

направляющие защитного кожуха. На боковой поверхности станины монтируется

компенсатор. На нижнем основании

станины установлены подмоторная плита с электродвигателем и гидростанция Каретка представляет собой корпус сварной

конструкции, в которой смонтированы два шпинделя для установки катушки. Один

из шпинделей является приводным и соединен посредством муфты с приводом

каретки, Второй шпиндель имеет возможность перемещаться в осевом направлении.

которое осуществляется посредством рукоятки, перемещающейся в наклонном пазу

корпуса под действием ручки оператора. Два гидроплунжера одностороннего действия

предназначены для осуществления возвратно-поступательного движения каретки и

представляют собой трубы, один конец которых глухой и связан с корпусом

каретки и имеет штуцера для подвода масла от гидростанции. Концы плунжеров

закреплены в корпусах на станине. Привод каретки представляет собой сварной

корпус, в котором смонтирована втулка на подшипниках качения. На втулке

установлена тормозная электромагнитная муфта и закреплена шпонка. На конце

втулки установлены шкивы , передающие вращение катушки и насоса гидростанции

от электродвигателя посредством клиновых ремней. Направляющие для защитного кожуха представляют

собой профильный прокат, по которым перемещается защитный кожух посредством

роликов. Компенсатор представляет собой кронштейн на

котором монтируются барабан, ролики и гребенки. Один из роликов является

мерным. На его оси сидит диск, который производит отсчет намотанной

проволоки: Насосная станция устанавливается в станине. Для обеспечения безопасной

работы перемоточного станка между приемным и отдающим устройством

смонтированы двери ограждения. 4.2. Электрооборудование 4.2.1. Общие сведения Состав и технические данные

электрооборудования приведены в схеме электрической принципиальной. Электрооборудование станка перемоточного

предназначено для привода намоточного устройства, для контроля и управления

работой узлов станка, для реализации необходимых блокировок. Электрооборудование станка включает :

электропривод регулируемый по скорости, построенный на базе электродвигателя

постоянного тока мощностью 4,5 кВт и устройства управления тиристорного ,

конечные выключатели , приборы управления , сигнализации и измерения ,

расположенные в шкафу аппаратном , на пульте управления и непосредственно на

станинах устройства приемочного и отдающего устройства. Питание электрооборудования станка

перемоточного предусмотрено от трехфазной сети переменного тока 380/220 В, 50

Гц с выведенной глухозаземленной нейтралью. Напряжение цепей управления и сигнализации

24 В, 50 Гц и 24 В постоянного тока. Электросхема обеспечивает: 1) плавный разгон, останов,

бесступенчатое плавное регулирование частоты вращения электродвигателя

привода станка в диапазоне 1:2; 2) автоматическое поддержание

постоянства линейной скорости намотки проволоки при изменении диаметра

катушки по мере ее намотки, в диапазоне 1:2,5; 3) контроль линейной скорости; 4) автоматическое отключение

привода после намотки заданной длины проволоки; 5) невозможность включения

привода при открытых кожухах и дверях ограждения; 6) останов при обрыве или

заклинивании наматываемой проволоки; 7) аварийное отключение

привода станка от кнопок управления; 8) защиту от коротких

замыканий и перегрузок; 9) учет числа намотанных

катушек. Имеется

возможность заказать импортные оплеточные машины б/у или новые. ТЕОРИЯ ПО ПРОИЗВОДСТВУ РУКАВОВ Группа

компаний полимерного машиностроения ООО “ПОЛИМЕРМАШ ГРУПП” Генеральный директор Тел. (812) 304-38-96 моб.тел. +7 921

903-30-25 |

|